«Многие крутили пальцем у виска: разве можно в говнокачку вкладывать полуторагодовой оборот?». Как Сергей Кислицын учился ориентироваться под землей, чтобы изменить к лучшему жизнь на поверхности.

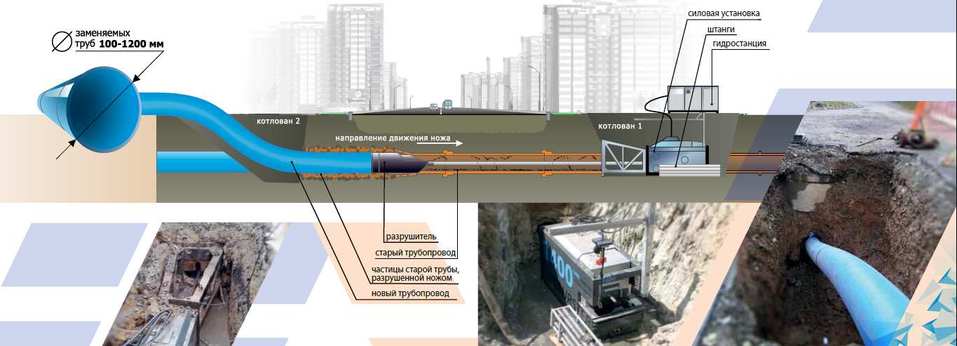

Полноприводная машинка-робот с камерой на крыше пробирается по подземной трубе и транслирует картинку на экран. Конусообразный наконечник разрушителя вдавливает обломки старой канализационной трубы в землю, образуя горизонтальную скважину. Лебедка протаскивает в нее новую полиэтиленовую трубу, которая прослужит минимум сто лет… И никаких траншей, никаких перекрытий и пробок: пешеход может и не заметить, что под ним меняют коммуникации. Это не фантастика — это то, чем занимается компания «Аверс СК». История о человеке, который увлекся технологией бестраншейной замены труб и теперь успешно применяет ее не только в России, но и в соседних странах.

Делоросс Сергей Кислицын — единственный человек в своей компании, который знает рабочие процессы от и до: у него профильное образование (закончил кафедру водного хозяйства и технологии воды в УПИ); проходил практику в Водоканале; сразу после института работал в коммерческих структурах, связанных с этой темой; в общем, прошел все этапы — от рабочего, мастера, начальника участка до гендиректора. «Поэтому ни один сотрудник в моей организации не может мне сказать — это невозможно», — говорит он.

Удивительно, но пятнадцать лет стажа в одной сфере не отбили у Сергея желания этим заниматься (с проблемой выгорания он вообще не знаком). Более того, он с каждым годом выискивает новые и новые знания и все время их внедряет. И неважно, есть ли на это сейчас деньги, хватает ли людей, удается ли самому отдохнуть.

Фото: Игорь Черепанов

«Да нет тут никакого бизнеса»

О технологии бестраншейной замены труб Сергей Кислицын узнал еще в институте: от будущих партнеров услышал про новосибирскую фирму «Комбест», которая занимается производством бестраншейного оборудования, устроился к ним простым рабочим, понял — штука классная. В 2001 г. была открыта компания «Уралсервиском» (эта компания до сих пор существует, но основные строительные работы теперь выполняет «Аверс-СК» — Прим. Ред.).

Подобного рынка на Урале тогда не было, так что г-н Кислицын фактически стал первопроходцем: начал доносить до клиентов, что не обязательно рыть огромные траншеи, перекрывая дороги и тротуары, вместо этого трубы можно менять бестраншейно.

Если бы на тот момент я знал какие-то элементы маркетинга и продаж, я бы в это не ввязался, — рассказывает Сергей Кислицын. — Сказал бы — да нет тут никакого бизнеса, голые инвестиции.

А тогда он бросился в дело как в незнакомый омут. Закупили оборудование примерно на 1 млн руб., купили машину, компрессор, наняли пятерых неопытных работников.

За одну смену получалось полностью поменять канализацию в целом пролете (расстояние от одного канализационного колодца до другого, как правило, не превышает 50 м). «Это действительно быстро, мы же ничего не копаем, дороги не перекрываем. Более того, никаких просадок земли не будет, грунт даже становится более плотным», — подчеркивает г-н Кислицын.

Приобретенное оборудование позволяло менять канализационные трубы трех диаметров: 150, 200 и 300 мм. В первую очередь пошли, конечно, к строителям. «Это народ быстрый, и они сразу поняли, что наша технология им выгодна — по срокам, согласованию, сложности проекта и даже по цене», — объясняет Сергей.

По СНИПу, самый маленький диаметр для канализации в России — 150 мм, порядка 70% труб в стране — до 300 мм. А вот материалы исторически использовались разные. В процессе замены труб компания с чем только ни сталкивалась: много керамики, есть чугун, временами встречается сталь, а на Уралмаше повсеместно попадаются самодельные цементно-песчаные трубы. Несколько раз даже находились деревянные трубы 19-го века, выдолбленные прямо в стволе дерева.

Процесс бестраншейной замены труб. Фото здесь и далее предоставлено Аверс-СК

Первые в городе

Первый большой заказ, выполненный «Уралсервиском», касался международного торгового центра рядом с «Атриумом»: нужно было построить канализацию, которая проходит через ул. Куйбышева и парк им.Павлика Морозова. «Если бы застройщик делал это традиционным способом, ему пришлось бы изрядно помучиться: согласовать в городе яму непросто. И обошлось бы ему это значительно дороже», — вспоминает г-н Кислицын.

Заказы на бестраншейную замену труб пошли потоком. Но возникла следующая задача: выяснилось, что трубы под землей сильно заилены, и, прежде чем их менять, нужно удалять ил. Поначалу брали в аренду КамАЗы, промывали трубы водой. Но все это рискованно — всегда страшно лезть под землю, не зная, что там поджидает. В очередной раз изучив вопрос, Сергей Кислицын купил оборудование по теледиагностике труб. Это полноприводная тележка, на которой установлена камера, она двигается по трубе и снимает то, что внутри.

Начали заниматься диагностикой. И тут новая проблема — зачастую ила так много, что он почти полностью перекрывает сечение трубы. Робот хоть и полноприводный, но в таких местах он буксует.

«Интернета у меня еще не было, начал собирать информацию, где только можно. В итоге узнал про датскую фирму JHL, которая производит комбинированные гидродинамические машины, способные промывать канализацию. Причем, не как раньше — загоняется шлангом вода, все это взбаламучивается и куда-то стекает — а совершенно по-новому: весь осадок из труб откачивается и вывозится на утилизацию», — вспоминает Сергей.

Как и раньше, он стал первым в городе, кто решился на покупку гидродинамической установки на шасси Scania, оборудованной системой откачки ила: «Первое время многие крутили пальцем у виска и говорили: «Ну, ты и идиот, как можно в говнокачку такие деньги вкладывать?» А это реально были огромные деньги для нас, машина стоила 15,7 млн руб., а годовой оборот был 10 млн.

Еще раз повторюсь — если бы я знал законы управления бизнесом, я бы точно в это не полез, потому что нельзя же брать технику за полуторагодовой оборот. Но у меня всегда была большая идея — мы не рубим бабло, а реально решаем большую проблему. Тогда — проблему города, теперь — и страны.

Где взяли деньги? Во-первых, оформили кредит, во-вторых, достали все свои сбережения, и, наконец, договорились с поставщиком на отсрочку платежа на год: «До сих пор с ним смеемся, он говорит: как ты меня уговорил? А у меня просто был такой уровень веры, что смогу на этом заработать, что смог убедить поставщика».

Начали делать промывку. Самый, казалось бы, очевидный заказчик — Водоканал — на контакт не пошел, зато хорошо отозвались заводы — они понимали, что промывка труб, которая на какое-то время приводит трубы в рабочее состояние, стоит раз в 20-30 меньше, чем ремонт или замена коммуникаций.

А культуры такой — чтобы коммерческие организации сами откачивали и вывозили канализационные стоки, в Екатеринбурге не было: «Мы были первыми, кто заплатил очистным сооружениям деньги за то, чтобы у нас стали брать стоки. После нас уже это стало нормой».

Заодно бонусом стали делать видеоинспекцию, чтобы продемонстрировать заказчику, что труба чистая. Этим убивали двух зайцев — показывали, что работа сделана, заодно выявляли возможные дефекты. «Я провожу аналогию со здоровьем или автомобилем — всегда дешевле и проще делать профилактику, чем ремонт. Мы показывали заказчику — здесь есть трещинка, так что аккумулируй деньги, планируй ремонт без форс-мажоров».

Сейчас у компании два автомобиля, промывающих трубы:

Раньше я считал — так ведь очевидно, что профилактика — это выгодно, но выяснилось, что это только мне очевидно. И вот около года назад мы начали широко рассказывать об этой возможности, и рынок пошел в рост.

Между делом нашли новый пул клиентов — обежали все автомойки и договорились с ними на откачку стоков. Правда, сейчас этот рынок для «Аверс-СК» потерян: «Все несанкционированные автомойки сегодня обслуживаются не у нас, потому что наша цена — 15 тыс. руб., а им откачивают за 4 тыс. Я этого позволить не могу, у меня цена утилизации отходов выше, чем 4 тыс. Кроме того, у нас единственных есть экологическая лицензия, другие этим вообще не заморачиваются». Однако официалы — автосервисы, автосалоны, большие моечные комплексы — по-прежнему сотрудничают с г-ном Кислицыным.

Сегодня у компании две специализированных промывочных машины, причем одна была изготовлена по заказу: учитывалось, что дороги в России не лучшего качества, поэтому на ней установили самосвальное шасси, железные бампера, «Вебасто», насосы повышенной мощности. Этот вариант стал типовой версией для РФ

Внутреннее беспокойство как двигатель бизнеса

А Сергей загорелся новой идеей. Лет десять назад датчане придумали первый разрушитель трубопроводов мощностью 175 т, который способен менять трубы до 700 мм: «Идея меня очень вдохновила, до этого мы могли работать только с диаметром до 300 мм. А между тем, потребность в замене больших труб есть». Как оказалось, в российских городах, в отличие от Европы, функционирует множество труб большого диаметра. Например, в Екатеринбурге самая большая труба на Южных очистных сооружениях — 3 м в сечении.

Снова собрали деньги и купили у датчан (опять же в рассрочку) 175-тонную установку, на тот момент — четвертую в мире. В первый же год удалось закрыть все долги: благодаря приобретению за год компания выросла в 4-5 раз.

«Со 175-й машиной мы стали работать по всей России, прикупив еще маленькую машинку на 85 т для труб небольшого диаметра, — вспоминает Сергей. — Уровень авантюризма тогда зашкаливал. Много работ было сделано, например, поменяли все трубы под цехами завода РТИ — работали на глубине около 14 м! Если бы мы там застряли, это было бы, мягко говоря, нехорошо. Это я сейчас понимаю, а тогда об этом и не думали. Поменяли трубы под Объездной в районе поста ГАИ, они не знают даже, что мы под ними прошли. Для мясокомбината трубы меняли, под территорией тюрьмы проходили. Но самая страшная работа — это заказ «Пепси-колы». Завод наращивал производительность, и нужно было увеличить диаметр магистральной трубы в два раза. Идти надо было под станцией «Свердловск пассажирский», прямо под железнодорожными путями. Потребовалась очень большая подготовка, потому что мы понимали: если застрянем под землей, никто нам не разрешит все там раскопать, не будут же ради нас поезда останавливать. На подготовку ушло несколько недель, а сами трубы мы протащили за трое суток, это около 200 метров. И заводу это дало почти двойной рост производительности трубы».

Схема замены труб по бестраншейной технологии

Все шло, в принципе, неплохо, рынок начал формироваться, но г-на Кислицына, по его словам, мучило какое-то внутреннее беспокойство: надо делать хотя бы «тысячную» трубу, а это — покупка нового, более мощного оборудования. Снова заключили договор с датчанами, и они согласились построить для «Аверс-СК» 400-тонную установку, которая смогла бы работать с диаметром трубы 1200 мм. Было это в 2007 г.

Дальше развивается уже классический сюжет, правда, с оригинальным разворотом. Датчане просрочили договор ровно на год, и в самый разгар кризиса у Сергея Кислицына имеется установка стоимостью почти 1,5 млн евро, за которую нужно выплачивать деньги. А евро уже другой, и спад строительного рынка мощнейший.

А у нас лизинг, огромные платежи, как выживать? От установки мы не отказались, все-таки идеи свои не продают, начали справляться.

«Работали там-сям, и случайно познакомились с руководителем водоканала в Набережных Челнах. Он мне и рассказал про одну правительственную программу: если город сам разработает проект модернизации сетей, пройдет экспертизу и вложит 5%, то Европейский банк реконструкции и развития даст ему оставшиеся 95%. Этот руководитель буквально на коленке создал такой проект, и ему одобрили транш в 2 млрд руб.! На эти деньги они реконструировали очистные в городе, поменяли канализацию, много водопроводов. И нас в этот проект пригласили. Посмотрите, что бывает, если один конкретный человек захотел и сделал!»

Когда освоили 400-тонную установку, начали менять и «тысячные» трубы. Например, через болота и овраги протащили новый водопровод длиной 7,5 км от Западной фильтровальной станции до Академического.

Скорость процесса впечатляющая — самая медленная установка тянет метр трубы 2 минуты, самая быстрая — 45 секунд. То есть 300 метров трубы бригада протягивает всего лишь за одну смену. Подобным образом были проложены все трубы под площадью 1905 г.

Однако, несмотря на скорость работы самой установки, достаточно много времени требуется на подготовку: нужно выкопать котлованы, привезти на место технику, отключить и промыть существующую трубу, а главное — подключить временную, ведь жители микрорайона не могут оставаться без коммуникаций. То есть, подготовительный и завершающий циклы по времени значительно превышают основную работу. И часто установка простаивает. Пришлось думать, как сделать, чтобы подготовительные работы шли в своем графике, а установка переезжала на разные объекты.

Самая быстрая установка тянет 1 метр трубы за 45 секунд. Причем зимой работы продолжаются

Выход оказался прост: Сергей Кислицын сформировал отдел продаж: «Я не знаю ни одной компании схожей деятельности, которая имела бы отдел продаж. Везде продает первое лицо — приехал, договорился, приступили. Но это же неправильно! Мои возможности как физического лица ограничены, это явно узкое место в развитии компании. Без отдела продаж фирма не может развиваться».

Сейчас у компании стабильно идут заказы со всей России. «В Екатеринбурге мы столько работы не найдем, и, пока конкуренты сами себя поедают, мы идем в другие города», — говорит Сергей. Но Россией его интересы не ограничиваются: компания открыла представительство в Казахстане и сейчас проходит тот же путь по формированию рынка, который прошли на Урале 15 лет назад.

Выполняя сложные заказы, «Аверс-СК» был вынужден расширять парк техники. Например, на одном из объектов в Челнах сложилась такая ситуация: глубина более 7 м, а выкопать достаточно широкий котлован было невозможно, мешала дорога. Сергей купил в Австрии траншейную крепь, которая позволяет копать котлован с вертикальными стенками до 7,5 метров глубиной. Позже докупили еще крепи, и теперь можно увеличивать глубину до 10 м. И в этом «Аверс-СК» снова оказался первым.

Три года назад на выставке в Америке Сергей Кислицын увидел установку, которая производит замену небольших труб до 200 мм. Казалось бы, ничего особенного, но установка оказалась такой легкой, что ее может поднять один человек. С ее помощью компания сумела освоить новый рынок: производит замену выпусков канализации из домов.

Суть в следующем. По муниципальной программе реконструкции в домах екатеринбуржцев меняют стояки. Но внутренние сети канализации заканчиваются не в подвале, а в ближайшем колодце, а значит, организации, которая делает ремонт внутри, нужно отремонтировать пролет на улице в несколько десятков метров. Для них единственный способ — раскопать двор, но не везде это возможно. Поэтому они нанимают подрядчика — «Аверс-СК», который бестраншейным способом меняет выпуска из подвала прямо в колодец, по два выпуска в день. Прошлой осенью поменяли 270 выпусков, в этом — уже 600, это примерно 125 домов.

То есть в городе не были вырыты 125 ям, и он остался чистым, — подытоживает г-н Кислицын.

Сюрпризы на земле и под землей

«Главный тормоз развития рынка — люди просто не осознают, что такое возможно. В Екатеринбурге уже мало-мало знают, концентрация бестраншейных установок здесь самая высокая в стране. А в других регионах — и не слышали об этом. Так что я не просто технологию продвигаю, я меняю сознание людей», — говорит Сергей.

Как это водится, опыт первопроходцев быстро стали повторять другие, и рынок начал быстро насыщаться. «Нас очень сильно копируют. Многие даже в детали не хотят вникать, звонят нашим поставщикам со словами: продайте нам такое же оборудование, как у Кислицына. Есть в городе установки до последнего винтика, и даже по цвету — как у нас. Хорошо это или плохо, я не знаю.

Конкурентов я не очень боюсь, потому что, в отличие от многих, мы так глубоко прорабатываем проект, что не бывает сюрпризов.

А сюрпризы под землей встречаются, да еще какие. Всего в 2-3% случаев проекты соответствует действительности, в остальном — сплошные неожиданности. То существующая труба идет не так, то грунты другие, бывает, чужие коммуникации встречаются. Поэтому, прежде чем начинать работу, приходится подробно изучать объект. С одной стороны, предварительная подготовка исключает сюрпризы, с другой — значительно снижает шансы компании выигрывать тендеры. Недавно, к примеру, компания участвовала в тендере в Сухом Логу, и ее предложение оказалось самым дорогим. Потому что специалисты заранее съездили на место, изучили и предусмотрели все: где будет стоять оборудование, где разместится строительный городок, куда будет вывезен грунт, сколько асфальта и газонов придется восстановить.

А года три назад наметился новый тренд — заказчики стали просить переделывать за кем-то объекты. «В Пробизнеспарке предыдущий «дешевый» подрядчик построил трубы так, что почему-то давление в них не поднималось, — приводит пример гендиректор «Аверс-СК». — Нам пришлось сначала разобраться, что там наделано, потом все исправить и закончить стройку. И таких обращений все больше и больше.

Несколько раз, проигрывая конкурсы, мы говорили: цена вашего подрядчика — ниже себестоимости материалов, вы как считаете, он будет вообще что-то делать? Он что, из своего кармана будет вкладывать?

Траншейная крепь позволяет копать вертикальный котлован глубиной 10 м

О пользе профилактики

Основные заказчики «Аверс-СК», помимо застройщиков — заводы и водоканалы. Были проекты для Газпрома, Росатома, компания делала пожарные водопроводы на нефтеперерабатывающих заводах и атомных станциях. Сейчас в компании работает около 100 сотрудников.

Одно из новых направлений бизнеса — эксплуатация сетей. Началось с Академического: «С первых дней запуска их сети водопровода и канализации обслуживаем мы. Мы для них — водоканал. Там не слишком большая загрузка, мы просто поддерживаем в рабочем состоянии сети, устраняем редкие аварии. Содержим большую насосную станцию, круглосуточную диспетчерскую. Это непрофильная деятельность, но выросла она в отдельное ООО, сейчас ведем аналогичные переговоры с микрорайоном «Солнечный». Более того, многие заводы готовы к тому, чтобы мы стали для них мини-водоканалом. Выгода элементарно просчитывается: сейчас у каждого завода в штате минимум двое слесарей плюс мастер. За год на их зарплаты завод тратит порядка 1 млн руб. Но что смогут сделать два слесаря в случае аварии? Ничего. А мы за миллион принесем им столько счастья на профессиональном оборудовании!».

И такие заделы возникают постоянно. Потому что принцип у Сергея Кислицына один: «Надо развиваться. Не бывает ничего постоянного в мире — все либо улучшается, либо ухудшается. И человек так же — либо развивается, либо деградирует. Я сейчас просчитываю стратегию, и в течение пяти-семи лет за счет новых человеческих и маркетинговых ресурсов наша компания достигнет девятизначных оборотов. Большой руководитель должен иметь долгий взгляд вперед. Я бизнес в будущем вижу реально и просто туда иду.

Простой пример: когда ты строишь дом, то уже вначале знаешь, какие шторки там будут висеть. Так и здесь. Просто все это надо описывать и вдохновлять людей. Это большое удовольствие, между прочим.

Так что с вопросом выгорания Сергей Кислицын не сталкивался: «Есть три возможные причины того, что человек устал и выгорел. Все они связаны с целью. Первая — это чужая оценка, когда про твое дело кто-то говорит: а, фигню ты придумал. Второе — это обесценивание: это никому не надо, это неперспективно. И третья — когда ты сам перестаешь стремиться к цели. А я-то очень стремлюсь. Работаю помногу, все деньги, все идеи реально вкладываю в бизнес, и даже не выбирал никогда — забрать деньги из бизнеса или купить новую установку. Конечно, установку!».